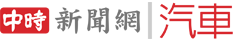

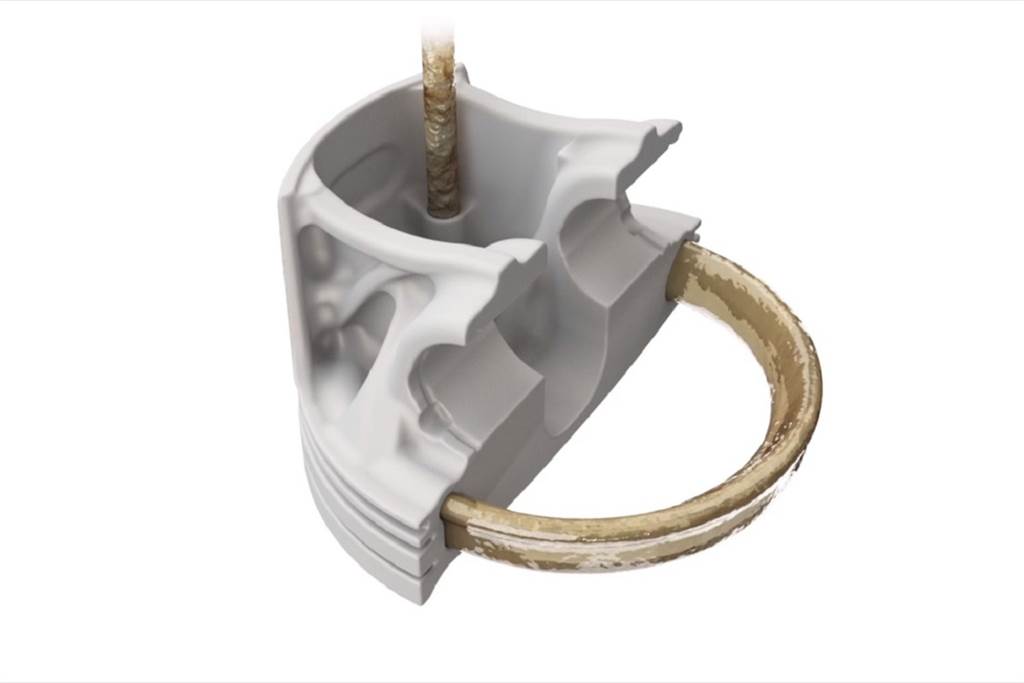

Porsche與合作夥伴Mahle和Trumpf合作,並使用Zeiss的測量技術驗證了組件的品質和性能,共同合作成果將增材製造工藝用於高性能驅動部件方面,建立了新里程碑。並且,增材製造工藝已非常適合用於生產透過AI人工智能所設計和優化的獨特結構。

除了在原型車製作、經典跑車以及其他領域的零件製造中使用3D列印技術之外,其實Porsche還首次使用3D列印機生產911 GT2 RS的高性能動力的關鍵部件:活塞。

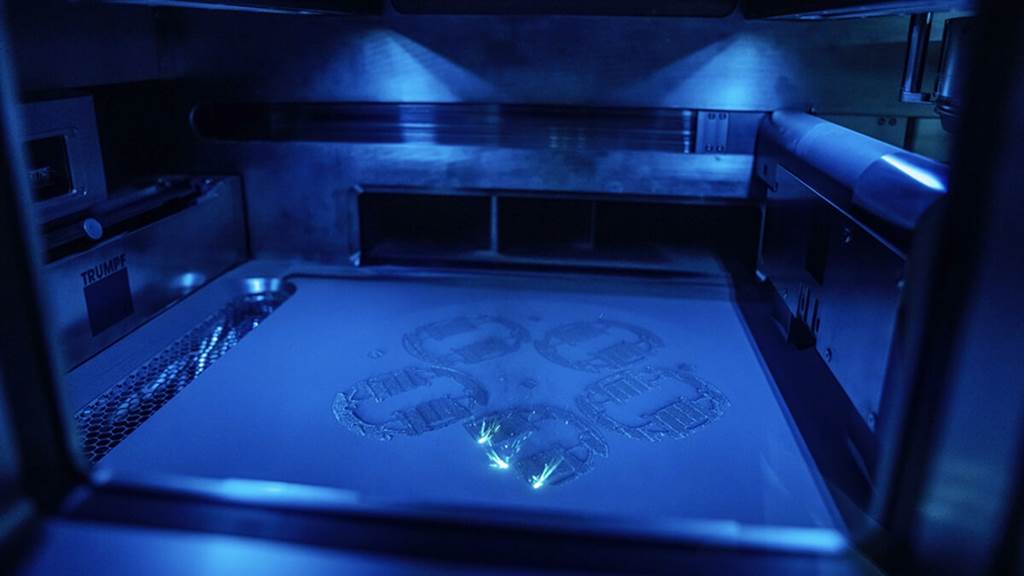

3D列印最大的開創性優勢:可以使活塞的結構針對作用在活塞上的負載進行優化。並且,活塞的重量還可比傳統鍛造活塞輕10%。它們在活塞頂部中還具有封閉式冷卻通道,這是傳統製程所無法實現的。Porsche高級駕駛開發部門Frank Ickinger解釋說,「借助新型更輕的活塞,我們可以提高引擎轉速,降低活塞上的溫度負荷並優化燃燒效率,這可使700 ps的雙渦輪增壓引擎獲得最多30 ps動力成為可能,同時提高了效率。」

Porsche目前其他的3D列印實際運用

Porsche已經在多個領域採用增材製造工藝。例如,自今年5月以來,用於911和718車系的3D列印全桶形座椅已經開始供應。其座椅的中央部分(是靠墊和靠背表面)由3D列印機生產。並且,客戶可以在舒適度的三個硬度級別之間進行選擇。

Porsche Classic車款也可使用3D列印工藝來複製無法再獲得的塑料、鋼和合金備件。例如,目前所提供Porsche 959離合器的釋放桿就是由3D列印製成。目前,Porsche Classic約有20個零件採用增材製造工藝製造。對於特殊車型系列以及賽車,這種製程在技術上和經濟上也很有貢獻。因此,3D列印為Porsche在各產品和工藝創新方面提供了巨大的潛力,反過來更能幫助客戶實現迷人的個性化需求。

(旺車)