不管你懂不懂車,你一定知道 Toyota「ALTIS阿提斯」這個神車威名、而且都是由「和泰」賣出去的。但很多人都不知道實際上負責生產的是長達34年歷史的國瑞汽車,因此外界對他的印象始終蒙上一層神秘的面紗。

也因為如此,和泰汽車與國瑞汽車特別與日本 Toyota 溝通,趁著Corolla Cross上市的時候首度向媒體們公開中壢廠的Corolla Altis/Corolla Cross的TNGA生產線,展現台灣製造不輸日本製造的生產實力!

【源自華同案 背負著汽車產業發展】

要說到國瑞汽車,就必須先要提及1980年代成立的「華同汽車股份有限公司」。當時政府想要拓展重工業,而眾所皆知汽車產業就是重工業的火車頭,因此依循「促進汽車工業發展方案」,由中華民國經濟部、中華民國國防部與通用汽車合資成立。

但華同案其實發展的相當不順利,由於太過複雜在此便不再贅述。通用汽車於 1983 年撤資以後,和泰汽車便找來日野自動車重車投資申請計畫。因此和泰汽車、中華開發信託公司、日野自動車與三井物產於 1984 年 9 月合資成立國瑞汽車,黃烈火擔任第一任董事長。

在Toyota亟欲參與的「大汽車廠」案無疾而終後, 1986年中華民國經濟部投資審議委員會終於核准豐田汽車投資國瑞汽車,國瑞汽車設立豐永公司負責鈑金沖壓及熔接工程。隔年1987年位於桃園市中壢區的豐永公司中壢廠完工,也就是今天參觀的地方。

因此國瑞汽車可說是Toyota台灣生產基地,由和泰汽車與日本豐田合資成立,其中和泰汽車持股三成、Toyota持股七成(包含Hino);國瑞生產的車型除供應台灣外,從2009年起也開始外銷Corolla Altis車款至GGC中東海灣六國。 目前董事長為身兼和泰汽車董事的長沼一生、副董事長則為和泰汽車總經理蘇純興兼任。

【設立研發中心 發展成為Toyota供應鏈的一環】

2002年對於國瑞汽車來說是個相當重要的一年,國瑞汽車研發中心自此正式啟動,目的是為了發展成為Toyota亞洲地區之左駕車款的研發據點,開發機能包括:製品企劃、造型設計、工程設計、測試評價與法規認證五大項。

坦白說「研發」對於車廠來說絕對是個賠錢的投資,尤其台灣整體汽車市場最好的時機也不過年銷量50萬台,要回本相當的困難,因此大多數國產車廠寧可「代工」也不願成立自主研發中心。但對於車廠來說,擁有研發能力才有永續競爭力,將日規車型原封不動導入台灣,已經不能滿足消費者,所以才會有研發中心的誕生。

當然這也是已故蘇燕輝董事長孜孜念念的事情,在過去早已派駐30名以上的員工於日本Toyota研發中心,接受汽車底盤與車身的開發訓練,同時也有實際參與Toyota各項車型的研發工作。

這些實力也讓研發中心尚未成立的時候,國瑞汽車就已經有Tercel小改款、Zace Surf、Corona Premio等車型的推出,爾後像是大家熟悉的Corolla Altis車系、Altis X、Vios、Wish車系、Sienta、Yaris Crossover與最近的Corolla Cross、Corolla GR SPORT等車款,都是國瑞研發中心所操刀設計,甚至此前作者拍攝到的KEV電動車,也是源自於國瑞汽車內部研究電動車所自行研發生產的!

當然你可能會想,國瑞汽車頂多在台灣市場「在地化」而已,但其實令我相當驚訝的,是國瑞汽車研發中心也有接手Toyota海外車型的開發,像是一汽豐田皇冠S180、Yaris、一汽豐田Corolla EX、Hilux、廣汽豐田Wildlander、廣汽豐田Levin雷凌與最新的Fortuner改等。

由於台灣是Toyota全球供應鏈當中少數擁有R&D設計中心的地方,像是中國一汽豐田/廣汽豐田、泰國等點都僅有技術中心設立而已,先不管上述車款的研發程度涉入多少,國瑞研發中心能夠接手許多地區的車型開發實例是鐵錚錚的事實,甚至我們可以很豪氣地說,國瑞汽車其實早就有與日本同步開發設計新車的自主能力!

【技術中心的成立 能開發符合台灣少量多樣的效率生産技術】

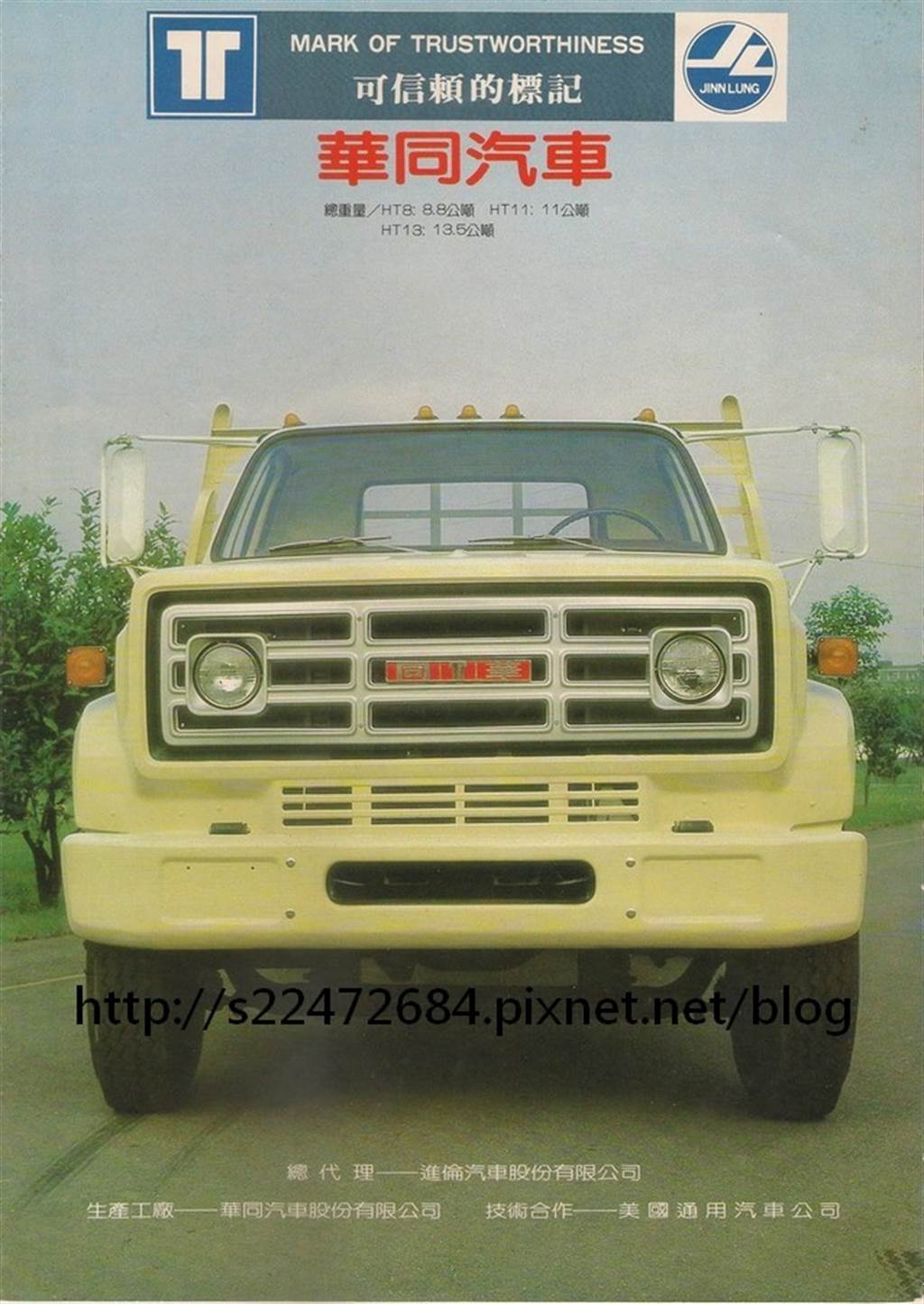

當然沒有「生產技術中心」的成立,研發中心也是無用武之地。因此1994年的時候國瑞技術中心正式成立,其宗旨是為了獨立執行生産準備業、導入與日本豊田相同技術與設備。而針對台灣市場過小,也會開發符合台灣少量多樣的效率生産技術,並以最效率的生產動線配置,建構最佳車輛生產方式。

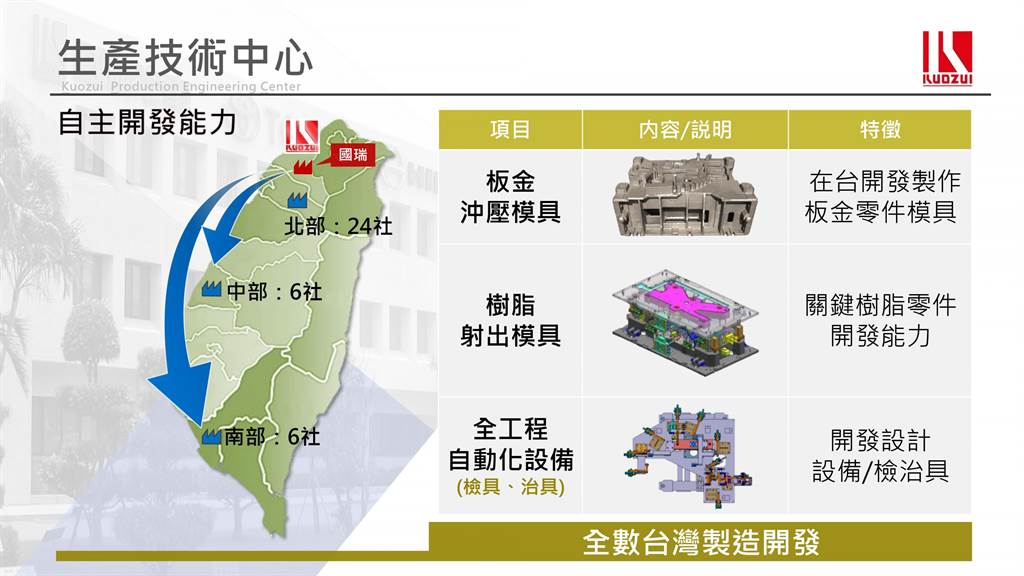

所以說生產技術中心也擁有極高的自主開發能力,包括板金沖壓模具、樹脂射出模具與全工程自動化設備(檢具、治具) 都是由台灣生產製造,甚至還出口到中國、南非、東南亞、日本與南美洲等地。

【生產基地「少量多樣」 品質獲得日本母廠保證】

目前國瑞汽車共有二座生產基地,第一個就是中壢廠,專門生產Corolla車系(Corolla Altis/Corolla Cross),其具備年產12萬輛的水準;第二個就是觀音廠,於1995年3月成立,目前生產Vios、Yaris車系、Sienta與Hino重車,具備年產8萬輛的水準。

而不管哪個廠,上述車型的國產零組件使用率逾7成,是國內最高!這都有賴產線確實落實JIT豐田式管理以外,協助零件廠商提昇整體競爭力、同時與供應商的緊密互動也是能確保品質無虞的關鍵。國瑞汽車會定期聚辦部會活動與主題研究部會,讓許多供應鏈廠商能夠吸收到最先進的生產技術,同時吸取各方的意見來提升自我生產能力。

因此Toyota原廠每年會對全球海外工廠進行品質保證的活動當中(SQA,Supplier Quality Assurance,針對組裝精度、塗裝品質、實車走行三大面向進行考核),國瑞二座工廠都獲得小型車連續3年0不良與Hino連續4年0不良的好成績,證明台灣製品質已經等於日本製,甚至超越日本製。

也因為有著讓日本母廠值得信賴的高品質做後盾,除了Corolla Altis既有的外銷GGC六國以外,在Corolla Cross投入生產之後,更將首度加入北非摩洛哥的整車外銷訂單!雖然土耳其、泰國等工廠皆虎視眈眈想要搶下國瑞整車外銷的單子,但國瑞汽車以「品質」力壓上述二個生產基地,累計至2020年9月外銷到中東市場的輛數約達57萬輛,讓中東的外銷資格能夠坐穩。

另外國瑞汽車也在教育文化、環境保護等領域積極推動多項社會貢獻活動,並積極投入TPS (Toyota Production System)異業輔導,分享豐田管理Know-how,提升台灣製造業的實力,為台灣社會、經濟及產業持續做出貢獻,甚至在今年武漢肺炎開始肆虐全球的時候,國瑞汽車甚至幫忙開發防疫計程車的防護罩,並免費提供給政府使用。

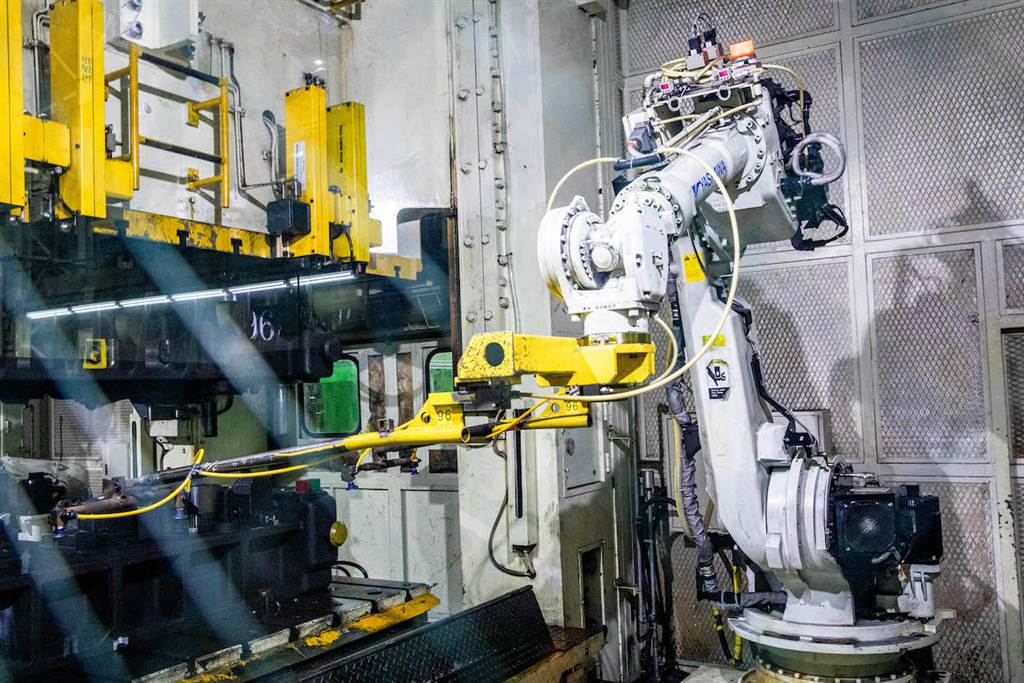

【TNGA 產線:沖壓工程篇】

好了,講了落落長的國瑞汽車歷史,緊接著就要進入到正題:中壢TNGA產線。中壢產線分成第一製造部與第二製造部,前者主要是負責沖壓、車身工程、烤漆工程等,而第二製造部則是裝配工程與品質管理工程等。

這次除了烤漆工程由於時間因素沒有參觀以外,基本上該看的地方都看了。而國瑞不惜斥資鉅額自日本豐田母廠導入與日本同等級的TNGA生產設備,也是首次讓外界一探究竟。

我們先看的是沖壓工程,與其他車廠鋼卷是從其他供應商購入不同,國瑞汽車採用「自給自足」的方式,採用是由金豐精密提供最大2,400噸級機種,從鋼捲納入、材料切斷、沖床加工與溶接工程,都是在同個產區內完成,這樣不僅能夠保持鋼捲的新鮮度,同時也能確保鈑件品質不會因為來自不同的供應商而有極大的落差。

為了防止灰塵沾入模具上,除了設計特殊的防塵料架以外,在模具本身也設計了許多「防塵」的設計,像是模具下方「會呼吸」的透氣口、安置口罩、加入切粉吸附磁鐵等,甚至在模具上還刻意設計凹槽來防止粉塵沾附。

當然為了確保模具耐用度,國瑞汽車也有所謂的「模具師」來監測模具的良好度,他們會藉由照相量測的方式以及看板上模具使用次數來判別是否需要更換模具,同時也會定時清潔模具。而根據導覽人員介紹,平均每2.5小時就會換模以維持鈑件的高品質,而更換模具時間藉由全自動化手臂調度,僅需329秒就能換模。最後模具的品質基本上都是由台灣廠商所製造,驗證基準都是比照日本母廠,所以不用擔心模具是否粗製濫造。

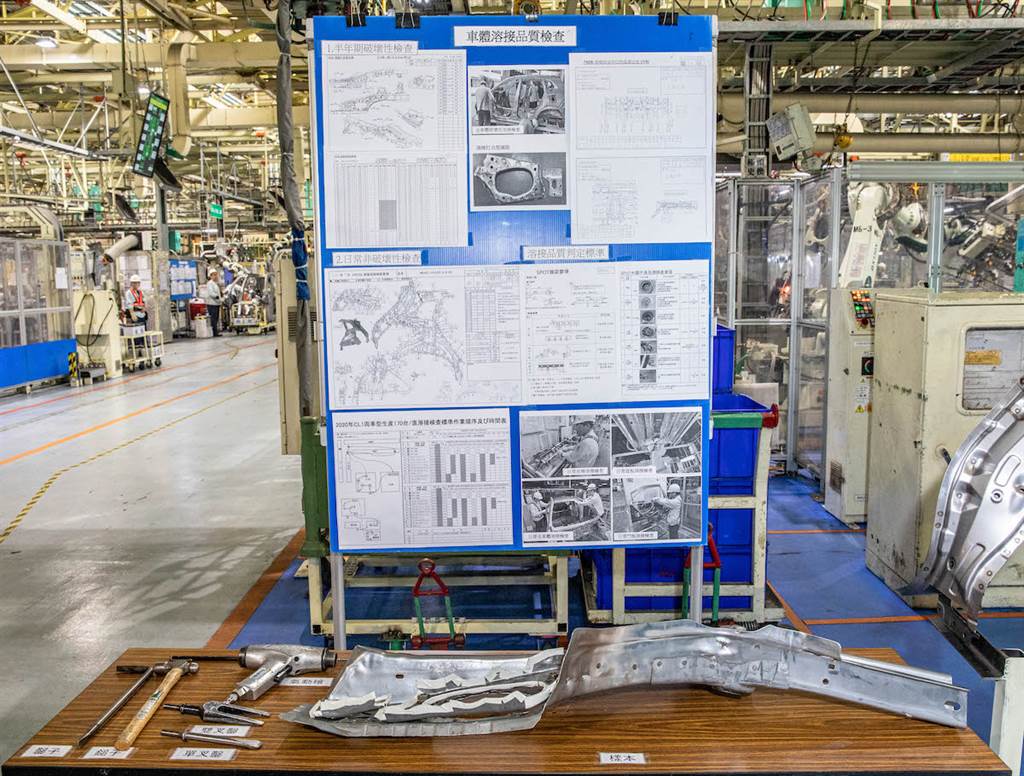

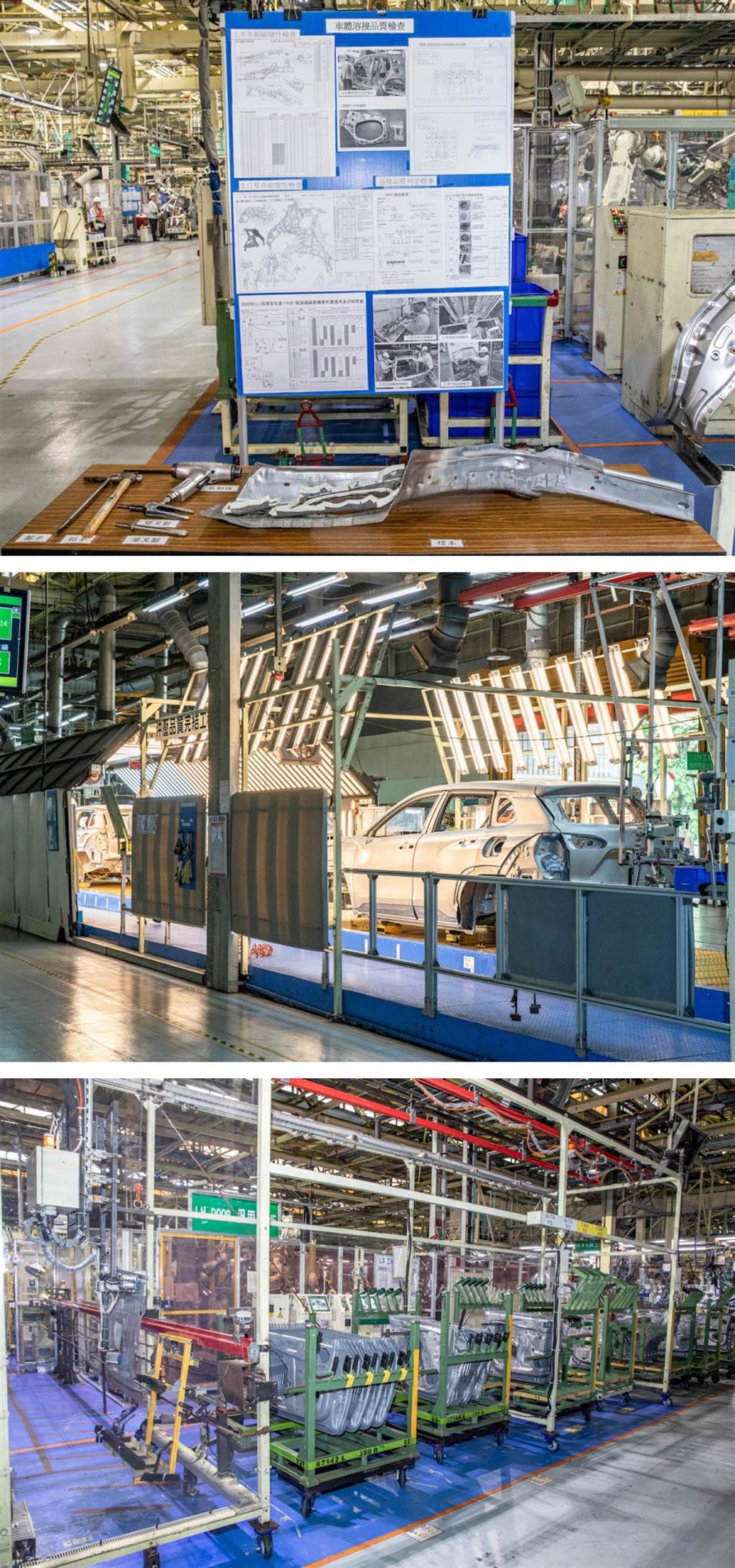

【TNGA 產線:車身工程篇】

緊接著我來到的是車身工程,在沖壓工程完成的鈑件都會送到這邊進行車體生產熔接的動作,當然這裡全部都是由日本進口、與日本Toyota工廠相同的自動化設備進行,甚至連塗膠都改成全自動化工法,讓品質能夠保持完全一致的水準。

當然看到這邊就會有人提出「國產車焊點偷工減料」這種問題,關於這點現場工程人員表示絕對不可能,無論是Corolla Altis或是Corolla Cross,都是藉由最新的雷射強化焊接技術,在過去無法焊接的部位成功焊接,大幅增加焊點數量,同時優化焊接位置(45度角的協調式焊點工藝),並採用專用的黏合劑等,讓車體抗扭剛性提升60%。

以Corolla Cross為例就有高達3,776多個焊點,比起過去的Toyota來得多上許多。為了確保焊接品質,工程人員也會針對熔接品質進行檢查,以人工手敲的方式來確保焊點的準確性;雙焊接用銅極頭部分也會隨時去做品質的管理,達到使用期限(300回)的時候就會立即更換,確保焊接技術都處於最完美的狀況。

另外在鈑件品質部分,工程師也會進行所謂的縫隙檢查與面品質的確保,前者就是看板件縫隙是否保持在標準內,後者則是透過專門的品管工程人員以「觸摸」的方式來看鈑件是否有瑕疵,通常人員必須經過一年多的訓練後才能練就「手觸」立即找出瑕疵點的功夫。

最後有瑕疵的鈑件等,都會由工廠人員收集起來,並定期彙報、開會研討為什麼會有瑕疵造成,最終集結人員們的智慧來進行品質工程的改進。

【TNGA 產線:裝配工程篇】

由於時間的關係,這次就沒有參觀塗裝工程,而是直接到第二製造部去。第二製造部主要負責裝配以及品管工程,這邊運用TPS豐田生產管理方法(Toyota Production System),從事現場生產改善,運用生產資訊管理系統及電子看板,將客戶訂單轉化成可視化的生產資訊,並在物流管理、生產製造、及品管檢查方面,導入多項智慧自動化機械設備。

因此進入廠區內首先可以看到高度自動化的「一台化供給理貨」系統,而體積比較大的就會藉由無人搬運車來搬送。

前艤組裝線部分,則是以人工於白車體內安裝全車電線、儀表板,但在白車體運送進來的時候,組裝人員會先將白車體以三次元精度測量儀進行測量,並且與日本同步相同的標準,最低能夠測到0.001mm的能力,確保車體品質一致。

引擎組裝線部分,藉由一台化供給理貨系統將傳動系統與引擎運送至產線後,由組裝人員藉由「假締付」(預鎖)上去後,再用扭力板手去確認扭力,最後由鎖螺絲防忘裝置的燈號來確保零組件完整鎖付上去。

其他組裝線大概就是將車門、座椅等配件裝上車,而這邊也都是匯集國瑞汽車 34 年來的經驗,運用TPS豐田生產管理方法(Toyota Production System),從事現場生產改善,甚至針對人員進行裝備技能的訓練(如黑白棋),減少不必要的流程,增進生產效率。

【TNGA 產線:品管篇】

最後我們來到的整個產線的末端:品管檢查工程。基本上在這個區塊車子組裝完成後,會在這邊進行最後的檢查,無論是檢查項目或是「手順」,都完全依照日本Toyota訂定的SOP進行。

而為了讓檢查人員不會看著密密麻麻的檢查項目「眼花」,國瑞汽車也自主開發檢驗系統,將所有的檢查項目IT化,如此一來檢查人員只需拿著手機一一比對上面的項目(照片),如果發現有問題就會顯示error,並迅速的回饋給各個工程部門。另外檢查人員還會配置所謂的Eye Camera 眼鏡、能紀錄所有檢查員所看過的視角影像畫面,這些資料也會統一存檔以供日後查詢

至於Toyota Safety Sense這種主動安全系統要如何確保系統正常,國瑞汽車則是在檢查線上多出了「主動安全感應檢測儀」,將車子開上去檢測線上後就會將系統精度自動校正完。

另外國瑞汽車有個連日本母廠都沒有的秘密武器:AOI仕樣光學檢查儀,將車輛不同仕樣與檢查項目設定進去後,電腦會開始檢查,並且以機械手臂進行外觀/車內/引擎角度的紀錄,時間僅需45秒。如果發現到剛剛檢查線沒檢測出的問題,就會秀出Error,擔當就會立即去暸解那邊出問題,並立即調整且確認。

當車子完全沒問題之後,車子就會到場外的小型測試道進行道路模擬測試,不過因為時間上的因素並沒有讓我們實地觀看。

【與日本同級毫無差異的生產基準 國產車不會輸給日本母廠】

最後國瑞汽車也拿出幾個零組件,來說明「看不到的TOYOTA」,像是零組件的高規格、耐久品質工程的確保與追求靜肅的決心等等。像是儀表板電線採用成型保護架、分枝使用膠扣固定等來達到到更佳的保護性;量產前組裝測試時,採用日本母廠標準再次確認。而耐久品質工程則是針對外觀與內裝進行嚴苛條件測試。最後隔音材質的大幅追加,不僅導入底盤防水膠自動塗布機、大量底盤制震墊、一体式底板吸音棉與高厚度&高密度吸遮音棉等等。

在台灣人普遍有「舶來品至上」的思維下,過去國產車一直被外界打上「與日本母廠規格不符」、「偷工減料」、「鋁罐車」的不良印象,尤其是台灣銷售第一的 Toyota 由於車口數大,更是一大箭靶。

這次參觀TNGA生產線也是國瑞汽車要打破外界酸民的迷思,不僅耗費斥資鉅額自日本豐田母廠導入與日本同級的TNGA生產設備,同時在鈑件沖壓、車身熔接、組裝成車及品管檢查等製造工程中,每個環節都傳達國瑞汽車對車輛品質及技術的苛求,讓台灣消費者逐漸被進口車給吸走的同時,重新擦亮「國產車」招牌來換取消費者的信任感。

這次參觀行程除了一些流程因時間因素來不及觀看,幾乎是「毫無遮掩」的方式對外公開,畢竟我們在參觀的同時所有生產人員都在進行趕工,說要為媒體「量身定做」一套完美流程是不可能的,不過看完後的確也認同國瑞汽車所言,因為語言與日本相通(其他地區生產線主要是以英文溝通,很難完整表達日文原意),中壢廠與觀音廠都能完整貫徹TPS(Toyota Production System)豐田生產方式,這也難怪生產品質能夠與日本並駕齊驅甚至超過。

目前Corolla Cross在台上市後短短一週累計接單量將近7000張,中壢廠目前已恢復兩班生產,例假日也要彈性加班,來滿足Corolla Cross大量湧進的訂單需求。而依照前述國瑞今年1-9月產量為6.4萬輛,預計第4季將會因Corolla Cross的加入而產能往上衝,全年產量可望達10萬輛。所以前些日子發表會上Corolla Cross打出年銷量4萬輛並不是癡人說夢,照這個態勢來看很有可能會達成,未來疫情如果趨緩、外銷市場開始復甦之下,中壢廠可望恢復過去Corolla Altis產能全開10萬輛以上的成績。

(旺車)