BMW集團正在朝著增材製造系統集成邁出下一步。目的是將增材製造規模擴大到工業水平,並在各個領域(主要是汽車研發和生產)中牢固地建立基礎,以產生更優化的經濟效益。BMW集團充分受益於該技術的優勢,已創造了快速的組件可用性、靈活的組件設計,以及無需複雜工具即可製造零件的能力。

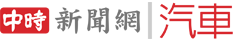

【小批量生產的3D打印組件】

自今年年中以來,BMW集團一直在為Rolls-Royce增材製造金屬和聚合物零件。其相關的部件已用於新世代Ghost車身和座艙,並且功能強大且堅固。BMW集團在自己的增材製造園區開發並製造了專用於汽車生產的工藝,該工廠還透過多噴射熔合和選擇性雷射燒結生產工藝,來生產聚合物零件。

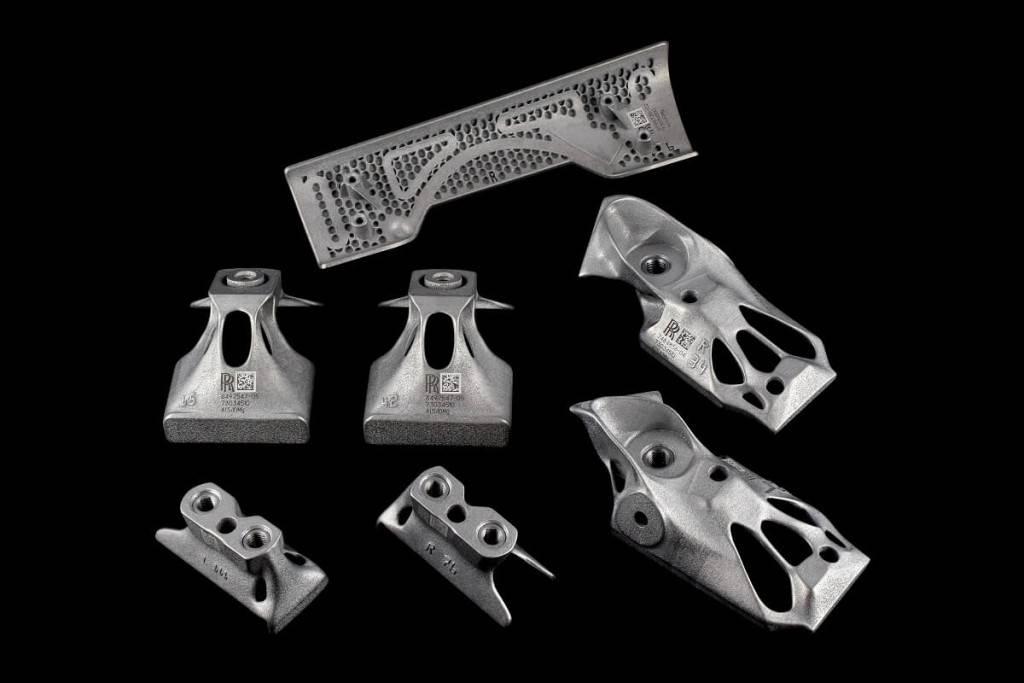

目前,BMW集團Landshut工廠金屬零件可透過雷射熔化製成。在生產中,金屬3D列印組件幾乎以完全自動化的過程安裝到車身上,包含了來自增材製造園區的聚合物組件和飾板的金屬基材。

【透過生成設計進行組件開發】

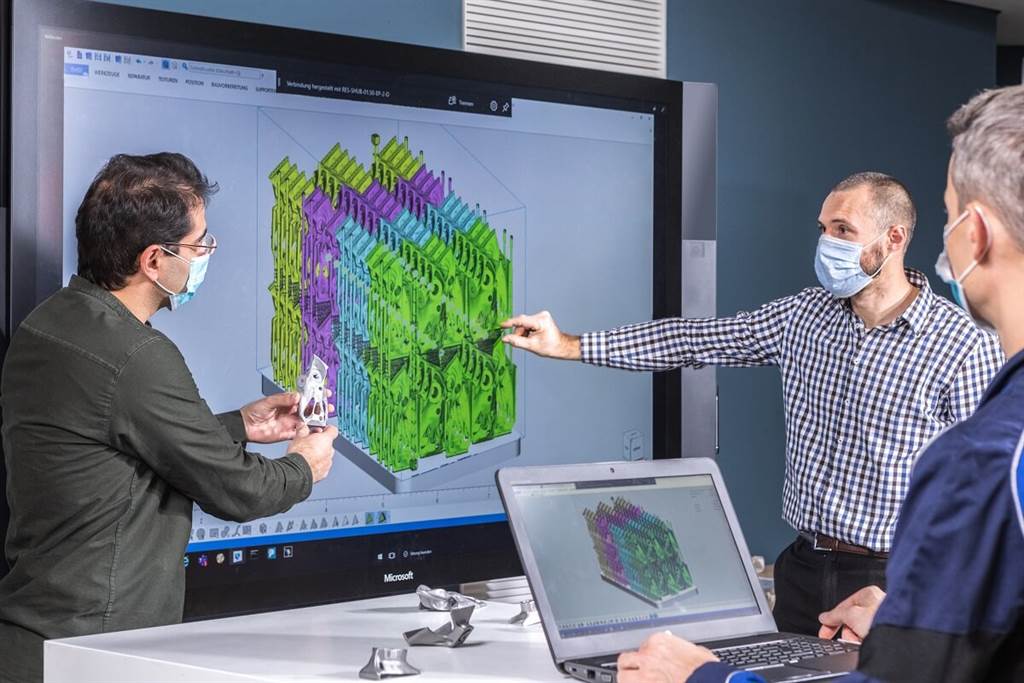

在車輛開發的早期階段就確定了增材製造可用於零件生產的規模。工程師以及生產和材料專家檢查了數百個組件,重點關注了新技術的經濟利益,以及與傳統零件相比在重量和幾何形狀方面的優勢。根據一系列標準和要求選擇了用於3D列印的組件,並在數據科學家的幫助下將其定義並翻譯為「機器語言」。這標誌著新AI系統採用的開始,使BMW集團能夠更快、更早地確定3D列印可以生產哪些零部件。

以前幾乎不可能實現的零件是透過生成設計(Generative design)進行的,該設計使用計算機算法進行快速組件開發。專家和計算機共同創造出可以在生產中充分利用材料的零件。得益於生成設計,許多潛在的應用才有可能實現,而3D列印技術特別適合於創建複雜的形狀和結構,而這些是以前使用常規工具所無法生產的。

對於BMW集團而言,生成設計產生了拓撲優化(Topology-optimised,亦可稱為位相幾何優化)的解決方案,使其形式和功能得到了顯著增強。這些組件比同類的傳統組件可輕約50%,並且可以充分利用可用空間,例如:行李箱蓋啟閉的阻尼器。

(旺車)